剖析废水乳化液处理里破乳剂的工艺流程

时间:2025-04-08 16:39:18

来源:

浏览|:41次

在工业生产过程中,废水乳化液的产生十分常见,如机械加工、金属表面处理等行业。乳化液废水成分复杂,含有大量的油类、表面活性剂以及其他有机污染物,若直接排放会对环境造成污染。破乳剂的使用成为处理这类废水的关键环节,其工艺流程关乎处理效果与成本控制。

1.预处理阶段

在使用破乳剂之前,废水乳化液通常需要进行预处理。这一步骤旨在去除废水中的大颗粒杂质、悬浮物等,防止其对后续处理设备造成堵塞或损害。常见的预处理方法包括格栅过滤、沉淀以及气浮等。格栅可拦截较大尺寸的固体杂质,沉淀则利用重力使密度较大的颗粒沉降至底部。气浮工艺通过向废水中通入微小气泡,使油滴和悬浮物附着在气泡上并上浮至水面,从而实现分离。经过预处理,废水的水质得到初步改善,为后续破乳处理创造更好条件。

2.破乳阶段

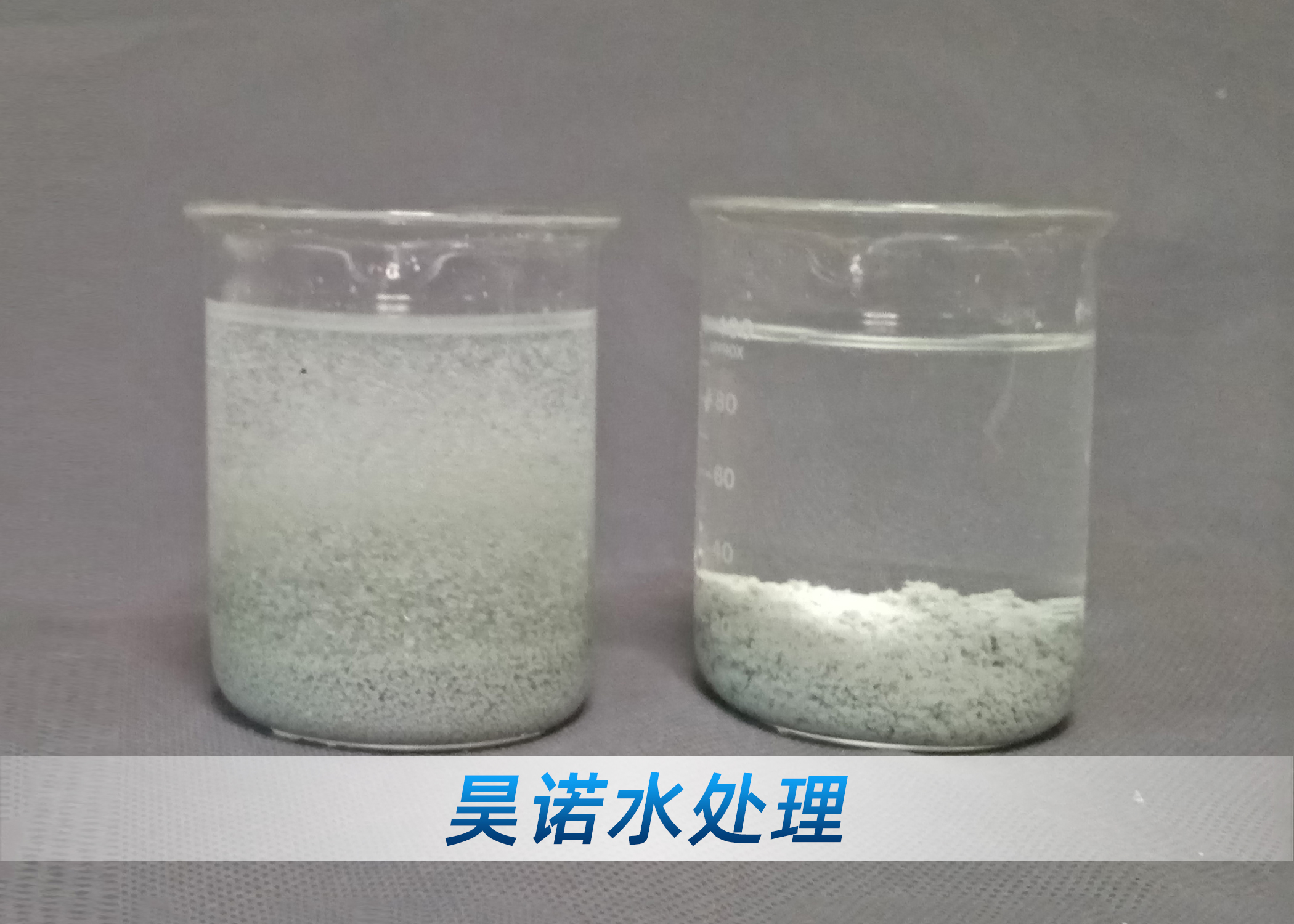

破乳是整个工艺流程的核心步骤。破乳剂的作用是破坏乳化液中油滴的稳定性,使其聚集并分离出来。破乳剂的种类繁多,根据废水乳化液的性质不同,可选择不同类型的破乳剂,如阳离子型、阴离子型和非离子型破乳剂。当破乳剂加入到废水中后,它会吸附在油滴表面,中和油滴所带电荷,降低油滴之间的排斥力,同时改变油滴表面的界面张力,促使油滴相互碰撞、聚集。破乳过程中,通常需要搅拌或混合,以加速破乳剂与乳化液的充分接触,提高破乳效果。搅拌的强度和时间需要根据实际情况进行调整,确保破乳剂能够均匀分散在废水中并发挥作用。

3.分离阶段

破乳后的废水进入分离阶段,此时油滴已经聚集形成较大颗粒,与水相之间出现明显的分层现象。常用的分离方法有重力分离、离心分离和过滤分离。重力分离是利用油和水密度的差异,使油相上浮至水面,水相下沉,通过撇油器等设备将油相去除。离心分离则借助离心机的高速旋转产生强大的离心力,加速油滴与水的分离过程,这种方法分离效率高,适用于处理乳化程度较高的废水。过滤分离通过过滤介质,如滤纸、滤网或滤布等,将油滴和其他杂质拦截下来,实现油水分离。经过分离阶段,废水中大部分的油类物质被去除,水质进一步净化。

4.后续处理阶段

经过破乳和分离后的废水,虽然油类物质已大幅减少,但仍可能含有一些溶解性有机物、重金属离子以及残留的破乳剂等污染物,需要进行后续处理以达到标准。后续处理可采用生物处理、化学氧化、吸附等方法。生物处理利用微生物的代谢作用分解废水中的有机物,使其转化为的二氧化碳和水。化学氧化通过投加氧化剂,如过氧化氢、臭氧等,将难降解的有机物氧化分解。吸附则是利用活性炭等吸附剂的多孔结构,吸附废水中的残留污染物,进一步提升水质。经过一系列后续处理步骤,废水达到标准,可排放或回用。

废水乳化液处理破乳剂的工艺流程是一个系统而复杂的过程,每个阶段都紧密相连,相互影响。通过合理选择和优化各阶段的处理方法与参数,能够有效、经济地实现废水乳化液的净化处理,减少对环境的污染,同时实现水资源的循环利用。